گرے کاسٹ آئرن میں عام میٹالرجیکل نقائص

2023-08-17

گرے کاسٹ آئرن اپنی بہترین کاسٹ ایبلٹی، اچھی مشینی صلاحیت اور کم قیمت کی وجہ سے مختلف صنعتوں میں وسیع پیمانے پر استعمال ہونے والا مواد ہے۔ تاہم، کسی دوسرے مواد کی طرح، سرمئی کاسٹ آئرن اس کی خامیوں کے بغیر نہیں ہے. اس مضمون میں، ہم کچھ عام میٹالرجیکل نقائص پر بات کریں گے جو گرے کاسٹ آئرن میں ہو سکتے ہیں۔

1. Porosity: Porosity گرے کاسٹ آئرن میں پائے جانے والے سب سے عام نقائص میں سے ایک ہے۔ یہ مواد کے اندر voids یا گیس جیب کی موجودگی سے مراد ہے. Porosity کئی وجوہات کی وجہ سے ہو سکتا ہے، جیسے کہ نا مناسب گیٹنگ اور اٹھنا، ناکافی ہوا نکالنا، یا مولڈ میں نمی کا زیادہ ہونا۔ Porosity مواد کو کمزور کر سکتا ہے اور اس کی میکانکی خصوصیات کو کم کر سکتا ہے۔

2. سکڑنا: سکڑنے کے نقائص اس وقت پیدا ہوتے ہیں جب دھات مضبوط ہو جاتی ہے اور سکڑ جاتی ہے، جس سے خلاء یا گہا بنتی ہے۔ سکڑنے کے نقائص کو دو قسموں میں درجہ بندی کیا جا سکتا ہے: میکرو شرنکیج اور مائکروپوروسٹی۔ میکرو شرنکیج کے نقائص ننگی آنکھ کو نظر آتے ہیں اور انہیں کاسٹنگ کی سطح پر بے قاعدہ شکل کے گہاوں کے طور پر دیکھا جا سکتا ہے۔ دوسری طرف، مائیکرو پوروسیٹی نظر نہیں آتی ہے اور اس کا پتہ صرف غیر تباہ کن جانچ کے طریقوں سے لگایا جا سکتا ہے۔

3. شمولیت: شمولیت غیر ملکی ذرات یا نجاست ہیں جو ٹھوس بنانے کے عمل کے دوران کاسٹنگ کے اندر پھنس جاتے ہیں۔ یہ شمولیتیں فطرت میں غیر دھاتی یا دھاتی ہو سکتی ہیں اور گرے کاسٹ آئرن کی میکانکی خصوصیات کو نمایاں طور پر متاثر کر سکتی ہیں۔ شمولیت کا نتیجہ مختلف ذرائع سے ہو سکتا ہے، جیسے پگھلنے کا عمل، مولڈ مواد، یا استعمال شدہ اضافی اشیاء۔

4. کولڈ شٹس: کولڈ شٹس ایسے نقائص ہوتے ہیں جو اس وقت پیدا ہوتے ہیں جب پگھلی ہوئی دھات کی دو دھاریں کاسٹنگ کے عمل کے دوران مناسب طریقے سے فیوز نہیں ہوتی ہیں۔ یہ پانی ڈالنے کے ناکافی درجہ حرارت، گیٹنگ سسٹم کے غلط ڈیزائن، یا پگھلی ہوئی دھات کی ناکافی خوراک کی وجہ سے ہو سکتا ہے۔ کولڈ شٹس کاسٹنگ کو کمزور کر سکتے ہیں اور قبل از وقت ناکامی کا باعث بن سکتے ہیں۔

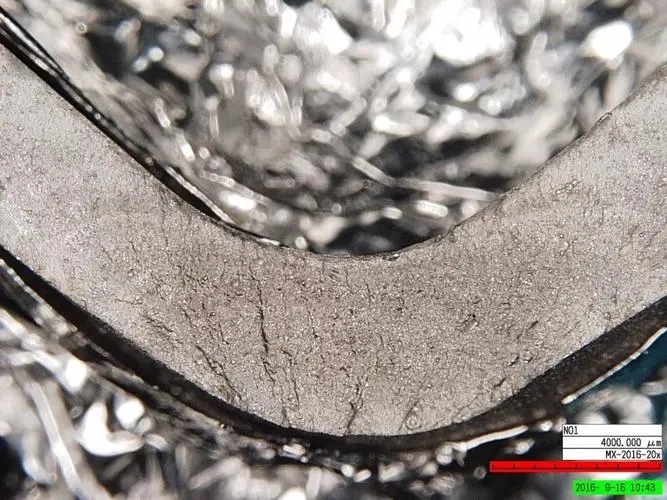

5. گرم آنسو: گرم آنسو وہ دراڑیں ہیں جو مضبوطی کے دوران اندرونی دباؤ کی وجہ سے کاسٹنگ میں واقع ہوتی ہیں۔ یہ دراڑیں گرے کاسٹ آئرن میں موجود مختلف مرحلوں کے تھرمل ایکسپینشن گتانکوں میں مماثلت کی وجہ سے ہو سکتی ہیں۔ گرم آنسو موٹے حصوں یا پیچیدہ جیومیٹریوں میں زیادہ ہوتے ہیں۔

گرے کاسٹ آئرن میں ان میٹالرجیکل نقائص کو کم کرنے کے لیے، کئی اقدامات کیے جا سکتے ہیں۔ ان میں گیٹنگ اور رائزنگ سسٹم کے ڈیزائن کو بہتر بنانا، مناسب وینٹنگ کو یقینی بنانا، سانچے میں نمی کو کنٹرول کرنا، اعلیٰ معیار کے خام مال کا استعمال، اور کوالٹی کنٹرول کے موثر اقدامات کو نافذ کرنا شامل ہے۔

آخر میں، گرے کاسٹ آئرن متعدد فوائد کے ساتھ ایک ورسٹائل مواد ہے۔ تاہم، ان عام میٹالرجیکل نقائص سے آگاہ ہونا ضروری ہے جو گرے کاسٹ آئرن میں ہو سکتے ہیں۔ ان نقائص کو سمجھ کر اور مناسب اقدامات پر عمل درآمد کر کے، مینوفیکچررز اعلیٰ معیار کے گرے کاسٹ آئرن کے اجزاء تیار کر سکتے ہیں جو مطلوبہ تصریحات اور کارکردگی کی ضروریات کو پورا کرتے ہیں۔